information to be updated

ارسال بازخورد

سیلیکای محلول با اندازه ذرات بزرگ تامینکنندگان

انواع سیلیس کلوئیدی

سیلیس کلوئیدی را می توان بر اساس اندازه ذرات به سیلیس کلوئیدی ذره بزرگ و سیلیس کلوئیدی ذره کوچک طبقه بندی کرد. سیلیس کلوئیدی با ذرات بزرگ شرکت ما دارای اندازه ذرات در محدوده 55 تا 120 نانومتر است. این در درجه اول در کاربردهایی مانند پرداخت سرامیک، پرداخت فلز، پرداخت یاقوت کبود، پرداخت شیشه و تولید کاغذ استفاده می شود.

-

مقدمه ساخت سیلیکات پتاسیم راه حل ها در صنایع مختلف مانند کشاورزی، ساخت و ساز و مهندسی شیمی نقش محوری دارند. این محلولها که عمدتاً از ترکیب هیدروکسید پتاسیم (KOH) با سیلیس ساخته میشوند، د...

ادامه مطلب -

مقدمه در سال های اخیر، به دلیل تمرکز روزافزون بر دوام و حفاظت در صنایع مختلف، تقاضا برای محصولات ضد آب با کارایی بالا به شدت افزایش یافته است. یکی از حیاتی ترین عناصر در دستیابی به عملکرد استثنایی دفع آ...

ادامه مطلب -

مقدمه پودر سیلیکات سدیم که معمولاً به عنوان شیشه آب یا شیشه مایع در شکل مایع آن شناخته می شود، یک ترکیب بسیار همه کاره با طیف گسترده ای از کاربردها در صنایع مختلف است. این پودر سفید یا کمی ...

ادامه مطلب

در پولیش ساینده، سختی ذرات چگونه است سیلیس با اندازه ذرات بزرگ راندمان سنگ زنی سطح فلز را افزایش دهید؟

I. بنیاد مکانیکی: سختی ذرات و عمل ساینده

سیلیس با اندازه ذرات بزرگ اثر سایشی خود را از خواص ذاتی ذرات سیلیس (SiO2) خود به دست میآورد که دارای سختی Mohs 6-7 است که با کوارتز قابل مقایسه است و به طور قابل توجهی سختتر از اکثر فلزات غیر آهنی (مانند آلومینیوم، مس) و برخی فولادها است. این سختی ذرات را قادر می سازد تا به عنوان ریز ساینده عمل کنند و به طور مکانیکی مواد را از سطح فلز از طریق سه مکانیسم اصلی حذف کنند:

شخم و برش

ذرات سیلیس سفت و سخت، سطح فلز نرمتر را تحت فشار اعمال شده فرو میکنند و شیارهای ریز ایجاد میکنند و برآمدگیها را برش میدهند. ذرات بزرگتر (مثلاً 150 نانومتر) تنش تماسی بیشتری را اعمال میکنند و آنها را برای حذف سریع ذخایر در مراحل پرداخت درشت مؤثر میسازد.

تغییر شکل الاستیک و شکستگی

در فلزات سخت تر (به عنوان مثال، فولاد ضد زنگ)، ذرات سیلیکا باعث ایجاد تغییر شکل پلاستیک در قطعه کار می شوند در حالی که خود در برابر خرد شدن مقاومت می کنند. این کار عملکرد ساینده ثابت را بدون سایش زودرس محیط پرداخت تضمین می کند.

پایداری حرارتی

نقطه ذوب بالای سیلیس (1713 درجه سانتیگراد) از نرم شدن یا چسبندگی ذرات در طی فرآیندهای صیقل کاری در دمای بالا جلوگیری می کند و راندمان برش را حتی تحت فشارهای مکانیکی طولانی مدت حفظ می کند.

II. هم افزایی اندازه-سختی ذرات در دینامیک پرداخت

ترکیب اندازه ذرات بزرگ و سختی بالا یک مزیت منحصر به فرد در سیستم های ساینده ایجاد می کند:

منطقه تماس بهینه

ذرات بزرگتر (مثلاً 100 نانومتر) نسبت سطح به حجم بالاتری نسبت به ذرات زیر 50 نانومتر دارند و به آنها اجازه می دهد تا به طور مؤثرتری با سطح فلز درگیر شوند. این منجر به سرعت حذف مواد سریعتر می شود، به ویژه در کاربردهایی که نیاز به از بین بردن خراش های عمیق یا آثار ریخته گری دارند.

رفتار تیز کننده خود

در حالی که ذرات سیلیس بسیار بادوام هستند، سایش طولانی مدت می تواند باعث شکستگی های ریز شود که لبه های تازه و تیز را در معرض دید قرار می دهد. این اثر "خود تیز شونده" کارایی پولیش مداوم را در چرخه های متعدد تضمین می کند و نیاز به تعویض مکرر دوغاب را کاهش می دهد.

دینامیک سیالات در سیستم های دوغاب

در دوغاب های پولیش مبتنی بر آب، سختی ذرات سیلیس بزرگ از تجمع تحت نیروهای برشی جلوگیری می کند و پراکندگی پایدار را حفظ می کند. این پایداری برای حذف یکنواخت مواد و جلوگیری از عیوب سطحی ناشی از خوشهبندی ذرات حیاتی است.

III. مطالعه موردی صنعتی: تقویت صیقل اجزای هوافضا با سیلیکا سول مناسب

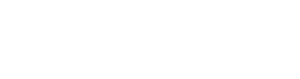

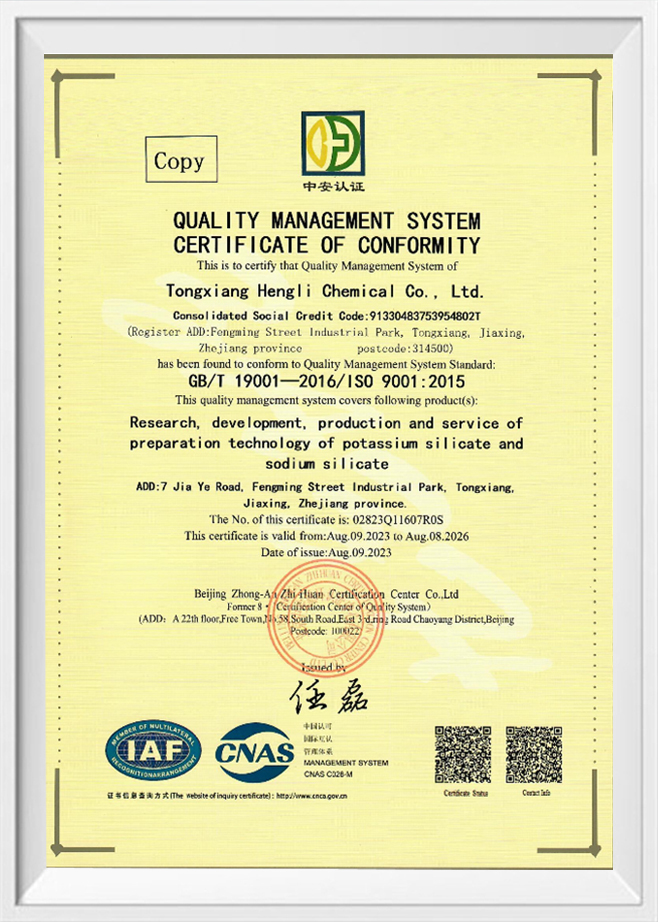

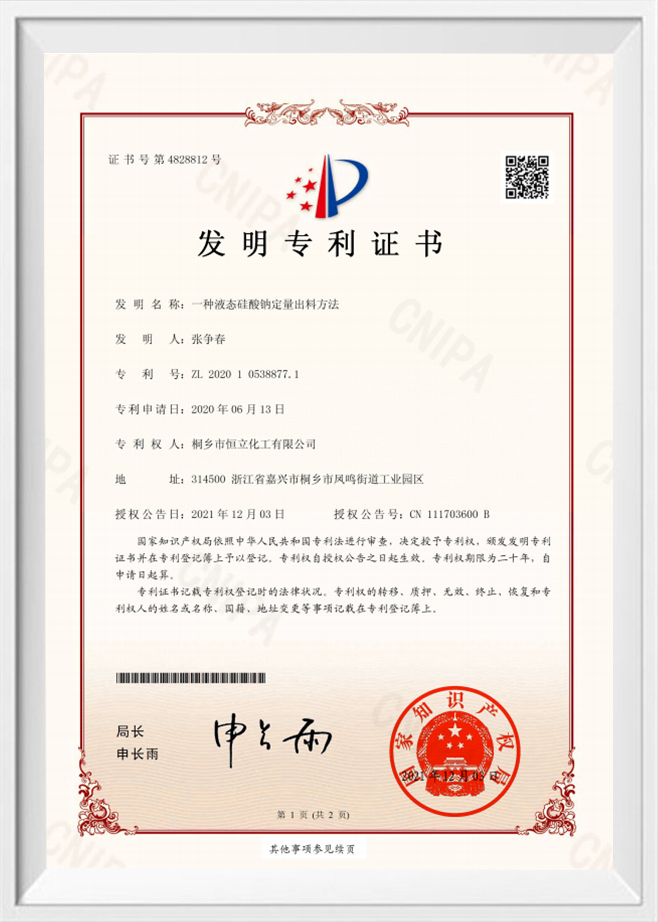

Tongxiang Hengli Chemical Co., Ltd. - یک توسعه دهنده پیشرو در مواد سیلیکونی معدنی - از تخصص خود در کنترل ریزساختار سیلیس کلوئیدی برای ایجاد محصولات سلیکا با اندازه ذرات بزرگ بهینه شده برای کاربردهای ساینده استفاده کرده است. به عنوان مثال، سل سیلیکای 120 نانومتری آنها (با سختی ~700 HV) توسط یک سازنده بزرگ هوافضا برای صیقل دادن سطوح پره های توربین استفاده شده است.

چالش فرآیند: سایندههای آلومینا سنتی به دلیل ماهیت شکنندهشان باعث ایجاد ریزترک در تیغههای سوپرآلیاژ مبتنی بر نیکل میشوند.

راه حل: سل سیلیس Hengli تعادل سختی و میکرو الاستیسیته را ارائه می دهد و ترک خوردگی را کاهش می دهد در حالی که زبری سطح (Ra) کمتر از 0.2 میکرومتر - 30٪ بهتر از استاندارد صنعتی برای این کاربرد است.

نوآوری کلیدی: با تنظیم شیمی سطح ذرات سیلیس برای افزایش آب دوستی، هنگلی پایداری دوغاب را بهبود بخشید و اجازه می دهد تا 24 ساعت بدون ته نشین شدن ذرات کار کند - 50٪ افزایش در بهره وری در مقایسه با سیستم های معمولی.

IV. بهینه سازی فرآیند: متعادل کردن سختی، اندازه ذرات و پایان سطح

برای به حداکثر رساندن راندمان سنگ زنی و در عین حال اجتناب از سایش بیش از حد، سازندگان باید پارامترهای زیر را بهینه کنند:

درجه بندی اندازه ذرات

برای پرداخت چند مرحله ای، ترکیب ذرات بزرگ (50 تا 150 نانومتر) برای سنگ زنی درشت با ذرات کوچکتر (10 تا 50 نانومتر) برای پرداخت ریز، یک اثر هم افزایی ایجاد می کند. این رویکرد "سایش پیشرونده" زمان کل پردازش را تا 40٪ کاهش می دهد.

غلظت دوغاب و pH

غلظت جامد بالاتر (به عنوان مثال، 40٪ SiO2) تعداد ذرات ساینده در تماس با قطعه کار را افزایش می دهد، اما بارگذاری بیش از حد می تواند منجر به تجمع گرما و آسیب حرارتی سطح شود. تنظیم pH دوغاب در 9-11 (محدوده قلیایی) باعث افزایش پراکندگی ذرات و جلوگیری از خوردگی آلیاژهای آلومینیوم یا مس می شود.

فشار و سرعت پولیش

ذرات سخت تر به فشار اعمال شده کمتری نیاز دارند تا از خراش عمیق جلوگیری شود. به عنوان مثال، در پولیش فولاد ضد زنگ، کاهش فشار از 20 psi به 15 psi در حین استفاده از سل سیلیس 100 نانومتری، نرخ حذف مواد را حفظ کرد و در عین حال صافی سطح را بهبود بخشید.

V. روندهای آینده: مهندسی نانو برای ساینده های نسل بعدی

همانطور که تقاضا برای سطوح فوق دقیق در تولید نیمه هادی ها و تجهیزات پزشکی افزایش می یابد، نوآوری در Silica Sol با اندازه ذرات بزرگ بر روی موارد زیر تمرکز دارد:

طراحی ذرات هسته پوسته: پوشاندن هسته های سیلیکا با مواد سخت تر (مثلاً کربن الماس مانند) برای افزایش مقاومت در برابر سایش بدون به خطر انداختن یکپارچگی ذرات.

دوغاب های دوستدار محیط زیست: توسعه مواد پراکنده زیست تخریب پذیر برای جایگزینی پلیمرهای مصنوعی، همسو با اهداف پایداری جهانی.

کنترل فرآیند مبتنی بر هوش مصنوعی: یکپارچه سازی نظارت بر اندازه ذرات در زمان واقعی از طریق پراش لیزر برای تنظیم خودکار پارامترهای دوغاب، بهینه سازی کارایی برای هندسه های پیچیده.