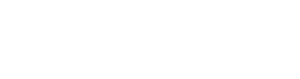

برند: Hengli

مدل: HLKL-3

ظاهر محصول: مایع چسبناک شفاف یا نیمه شفاف

مشخصات بسته بندی: 20 لیتر، 200 لیتر، 1000 لیتر را می توان بسته بندی سفارشی کرد

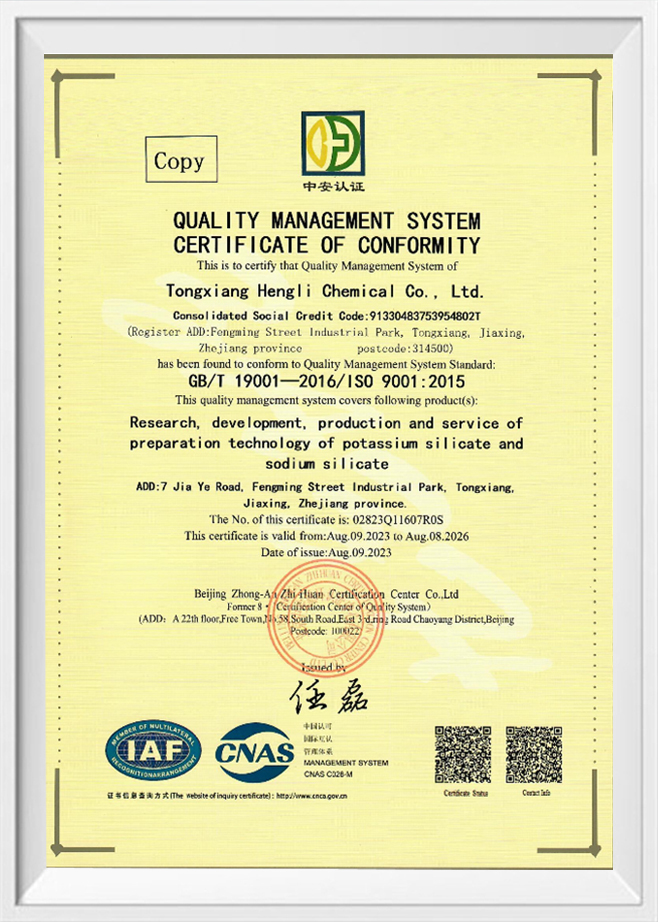

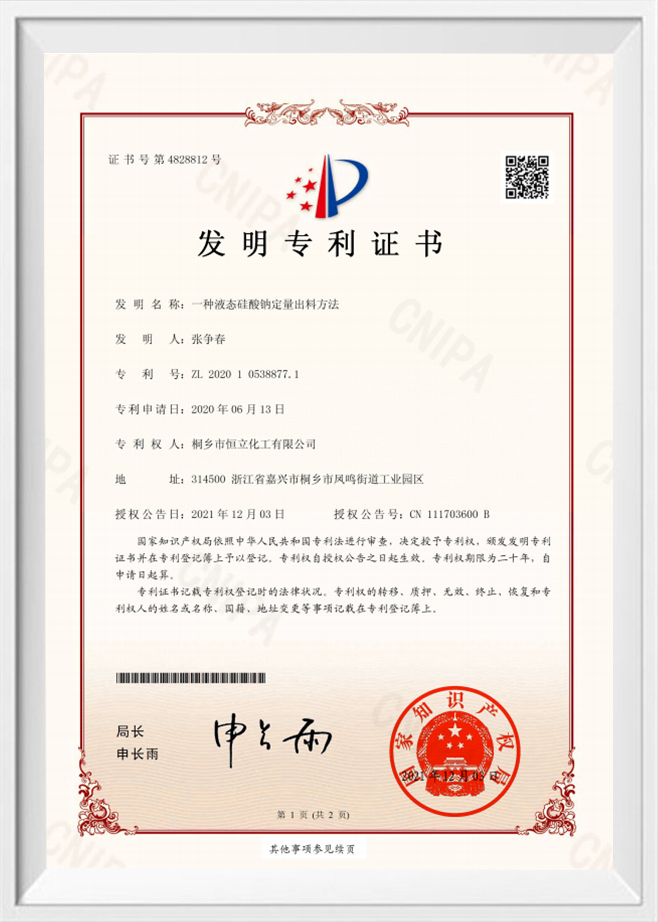

سازنده: Tongxiang Hengli Chemical Co.

| مدل | HLKL-3 |

| درجه Baume 20 درجه سانتیگراد / درجه سانتیگراد | 34.0-37.0 |

| چگالی ρ/g/cm3 | 1.305-1.345 |

| محتوای دی اکسید سیلیکون (SiO2) % | ≥24 |

| اکسید پتاسیم (K2O) % | ≥11 |

| مدول (M) | 3.10-3.40 |

| محتوای آهن (Fe) % | ≤0.01 |

کارخانه ما پردازش OEM را ارائه می دهد، اگر پارامترهای محصول مورد نیاز شما در محدوده این جدول نیست، خوش آمدید با کارخانه ما برای محصولات سفارشی سیلیکات پتاسیم در مدول ها و غلظت های مختلف، از جمله محصولات درجه الکترونیکی تماس بگیرید.

|  |  |  |

| انفجار نیست | غیر قابل اشتعال | غیر سمی بودن | خطرات دیگری وجود ندارد |

هنگام حمل و نقل این محصول، مطمئن شوید که بسته بندی سالم و بدون نشتی آب بندی شده است. برای بستههای 50 لیتری و کمتر، بارگیری و تخلیه دستی مجاز است، اما برای بستههای بزرگتر، استفاده از لیفتراک، جرثقیل و سایر تجهیزات مکانیکی برای عملیات بارگیری و تخلیه توصیه میشود تا از حوادث ناایمن ناشی از خطاهای عملکرد دستی جلوگیری شود. در ضمن مخلوط کردن این محصول با اسید یا مواد اکسید کننده برای حمل و نقل اکیدا ممنوع است.

این محصول باید در انباری خنک و دارای تهویه و دور از تابش مستقیم نور خورشید نگهداری شود تا کیفیت آن تحت تاثیر دمای بالا قرار نگیرد. در هنگام چیدمان به محدودیت ارتفاع توجه کنید، اصولاً برای اطمینان از پایداری کالا و جلوگیری از ریزش، قرار دادن بیش از دو لایه توصیه نمی شود. هنگام بارگیری و تخلیه، توصیه می شود از لیفتراک، جرثقیل و سایر تجهیزات مکانیکی برای عملیات برای بهبود کارایی و کاهش خطر عملیات دستی استفاده شود. ضمناً نگهداری این محصول با اسیدها و مواد اکسید کننده برای جلوگیری از واکنش شیمیایی منجر به خطر اکیداً ممنوع است. دمای ذخیره سازی باید در محدوده 0-40 درجه سانتیگراد کنترل شود تا از پایداری و ایمنی محصول اطمینان حاصل شود.