برند: Hengli

مدل: HLNAL-2

ظاهر محصول: پودر سفید

بسته بندی: کیسه بافته شده 25 کیلوگرمی یا کیسه کاغذ کرافت

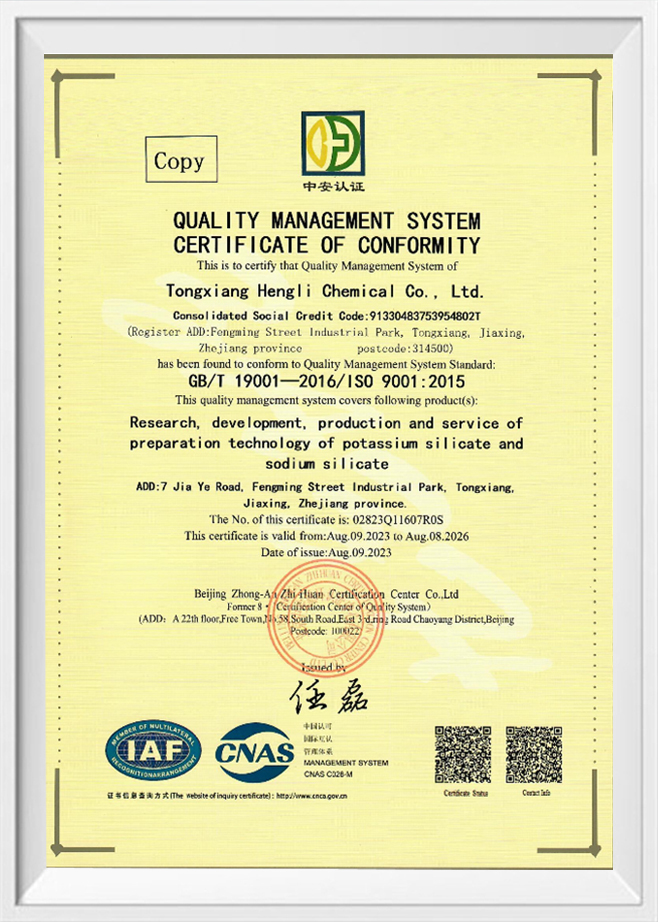

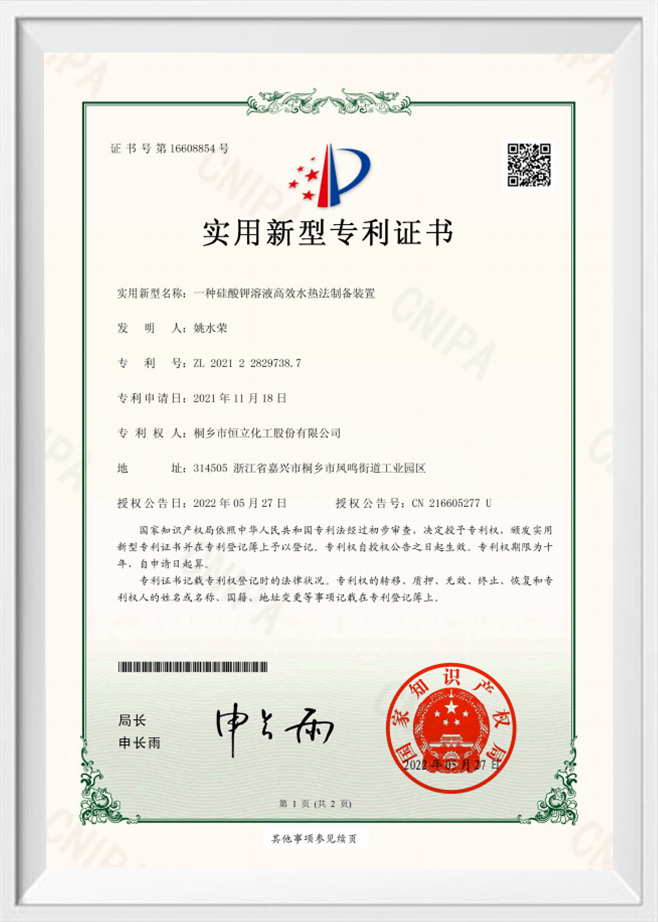

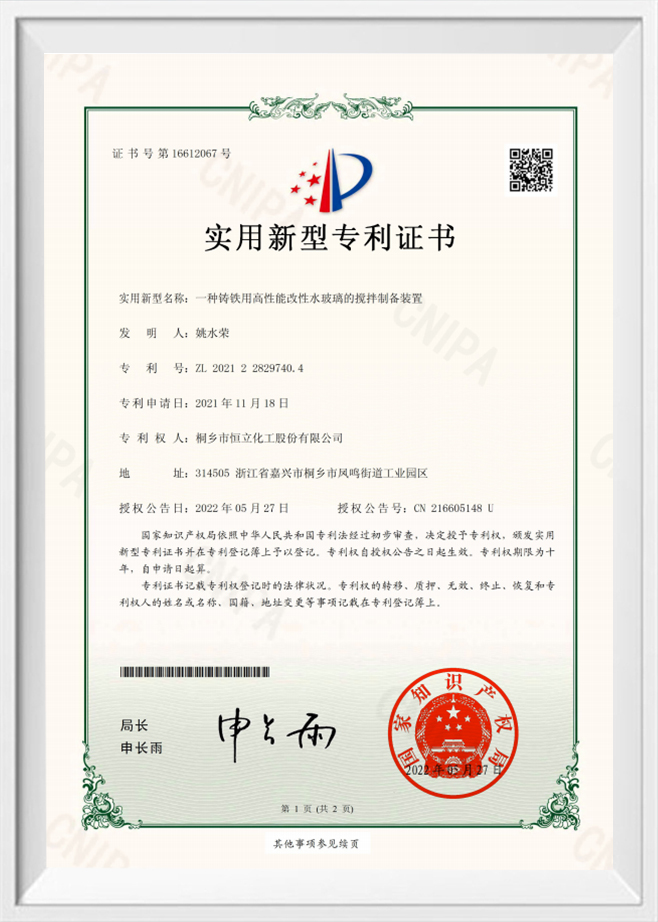

سازنده: Tongxiang Hengli Chemical Co.

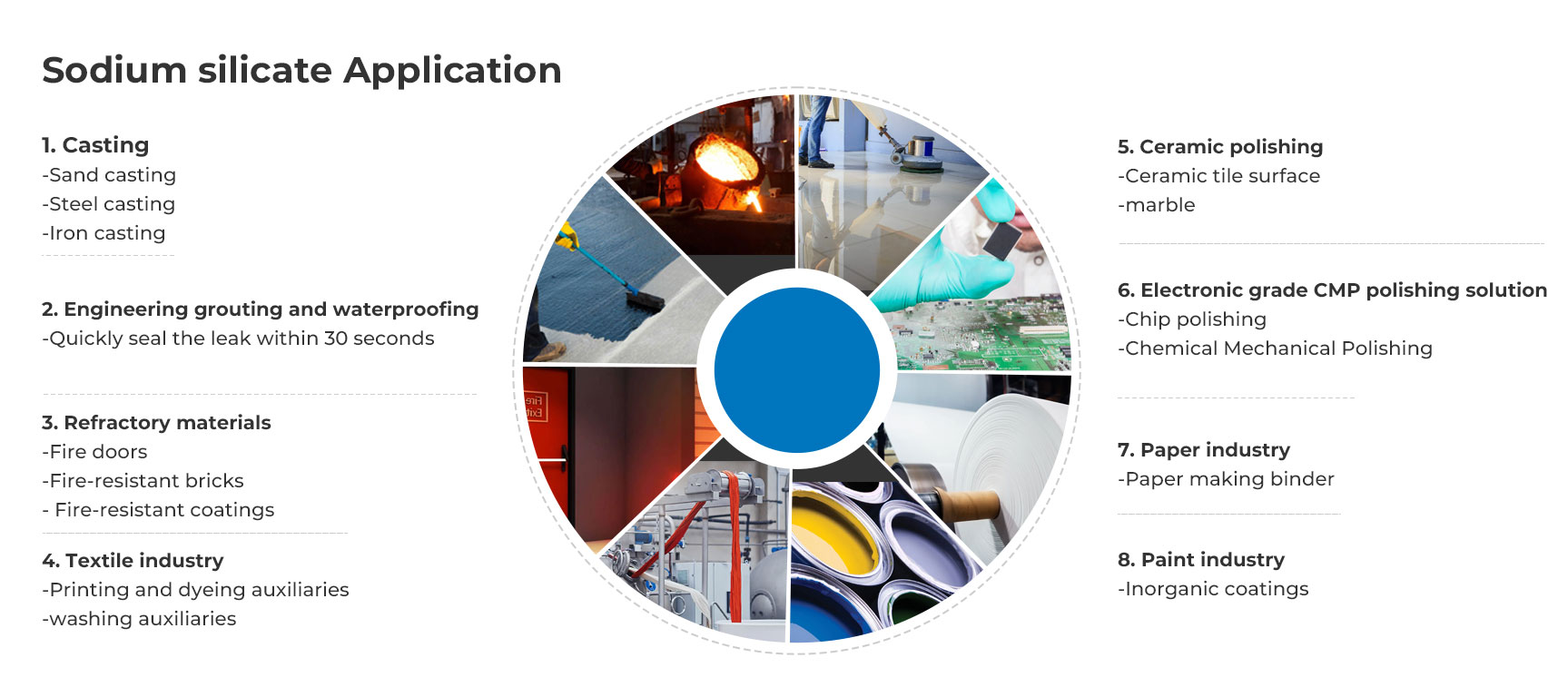

| مدل | پودر فوری سدیم سیلیکات-HLNAP-2 |

| مدول (M) | 0.1±2.4 |

| محتوای دی اکسید سیلیکون (SiO2) % | 54.0-58.0 |

| محتوای Na2O (%) | 24.0-27.5 |

| تراکم پشته (Kg/L) | 0.65 |

| سرعت انحلال (S/30°C) | ≤60 |

| اندازه ذرات (ضریب عبور 100 مش %) | ≥95 |

کارخانه ما پردازش OEM را ارائه می دهد، اگر پارامترهای محصول مورد نیاز شما در محدوده این جدول نیست، خوش آمدید با کارخانه ما برای محصولات پودر سیلیکات سدیم سفارشی خود با مدول ها و غلظت های مختلف تماس بگیرید.

ما مدتهاست بسته بندی زیر را ارائه کرده ایم

کاغذ کرافت (روکش شده با فیلم وینیل) 25 کیلوگرم

کیسه بافته شده (روکش شده با فیلم وینیل) 25 کیلوگرم

اگر مشتریان نیازهای خاصی دارند، می توانند بسته بندی را خودشان خریداری کنند یا ما می توانیم مشخصات مربوطه را از طرف آنها خریداری کنیم. لطفاً مشخصات بسته بندی مختلف را متناسب با نیاز خود انتخاب کنید.

|  |  |  |

| انفجار نیست | غیر قابل اشتعال | غیر سمی بودن | خطرات دیگری وجود ندارد |

سیلیکات سدیم پودری باید در حین حمل و نقل در کالسکه کاملاً خشک نگه داشته شود و محصول باید به گونه ای حمل شود که از سالم بودن بسته و بدون نشتی مهر و موم شده اطمینان حاصل شود. هنگام بارگیری و تخلیه به صورت دستی یا مکانیکی به ایمنی توجه کنید تا از اشتباهات عملیاتی و منجر به حوادث ایمنی جلوگیری شود. در عین حال مخلوط کردن این محصول با اسید یا مواد اکسید کننده برای حمل و نقل اکیدا ممنوع است.

سیلیکات سدیم پودری باید در انباری خنک و دارای تهویه مناسب نگهداری شود تا از محیط مرطوب جلوگیری شود و توصیه می شود آن را روی تخته کف قرار دهید تا رطوبت روی زمین جدا شود. در منطقه شمالی، لازم است اطمینان حاصل شود که محصول حداقل 20 سانتی متر از زمین و دیوار فاصله دارد. در حالی که در منطقه جنوبی به ویژه در فصول بارندگی توجه ویژه ای به انبار ضد نشتی ضروری است و برای جلوگیری از نفوذ رطوبت، تخته کف باید بیش از 30 سانتی متر و حداقل 20 تا 30 سانتی متر از دیوار فاصله داشته باشد. علاوه بر این، لازم به ذکر است که در هنگام نگهداری، نگهداری همراه با مواد اسیدی و اکسید کننده برای اطمینان از پایداری و ایمنی محصول اکیدا ممنوع است.